Area Produzione

cod.: Area Produzione - NTS Business Concept

software gestionale aziendale NTS Business - sisoft srl

software gestionale aziendale NTS Business - sisoft srl

Area Produzione

I moduli software della linea Business Concept per l´area Produzione sono caratterizzati da un elevato grado di configurabilità e rendono più agevole ed efficace la rilevazione dati e il controllo dei processi. Alcuni esempi sono rappresentati dall´avanzamento di produzione con la rilevazione automatizzata (barcode) dei tempi di lavorazione per singola fase, alla verifica della capacità produttiva dei centri di lavoro interni ed esterni con modalità manuali ed interattive con livellamento dei carichi degli ordini di produzione, dalla schedulazione degli ordini in ambiente MRP (Material Requirement Planning), MRPII (Manufactoring Resource Planning), Just in Time (Kanban) o misti, alla possibilità di disporre di algoritmi MRP, e MRP2 con gestione delle commesse a stock e dei lotti.

I moduli software della linea Business Concept per l´area Produzione sono caratterizzati da un elevato grado di configurabilità e rendono più agevole ed efficace la rilevazione dati e il controllo dei processi. Alcuni esempi sono rappresentati dall´avanzamento di produzione con la rilevazione automatizzata (barcode) dei tempi di lavorazione per singola fase, alla verifica della capacità produttiva dei centri di lavoro interni ed esterni con modalità manuali ed interattive con livellamento dei carichi degli ordini di produzione, dalla schedulazione degli ordini in ambiente MRP (Material Requirement Planning), MRPII (Manufactoring Resource Planning), Just in Time (Kanban) o misti, alla possibilità di disporre di algoritmi MRP, e MRP2 con gestione delle commesse a stock e dei lotti.

[ ]

[

]

[ ]

[

]

[ ]

]

]

[

]

[ ]

[

]

[ ]

] Documenti allegati

Dimensione: 1,46 MB

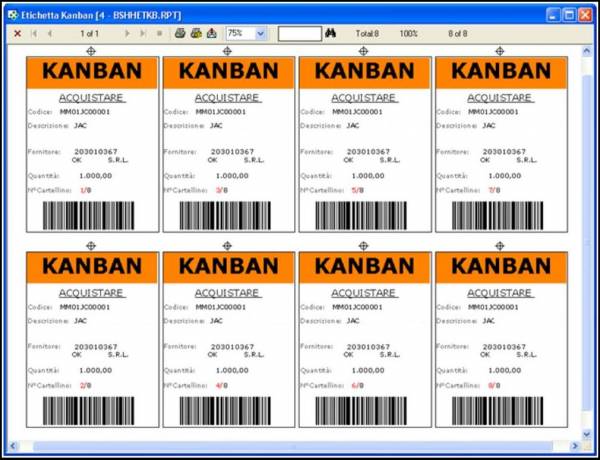

Il Kanban (letteralmente cartellino) è la più importante realizzazione logistico-produttiva del just in time ed è alternativo sotto questo profilo al sistema MRP (Manufacturing Resource Planning). La differenza sostanziale è che il Kanban è un sistema "Pull" (trazione a valle) mentre l´MRP è un sistema "Push" (spinta a monte). In un sistema "Pull" l´avvio della produzione e la richiesta di materiale provengono dai reparti a valle mentre in quello "Push" lo stimolo della produzione nelle varie fasi proviene dal programma di produzione.

Il modulo "produzione e acquisti in logica Lean e MRP" è stato progettato per consentire alle aziende di gestire sistemi Kanban o MRP o misti. Attraverso la classificazione degli articoli è possibile stabilire quali articoli trattare con l´uno o l´altro sistema. In fase di emissione degli impegni clienti è comunque possibile decidere con quale sistema trattare l´articolo; questa possibilità si rivela importante per impedire rotture di stock degli articoli gestiti a Kanban.

Il modulo "produzione e acquisti in logica Lean e MRP" è stato progettato per consentire alle aziende di gestire sistemi Kanban o MRP o misti. Attraverso la classificazione degli articoli è possibile stabilire quali articoli trattare con l´uno o l´altro sistema. In fase di emissione degli impegni clienti è comunque possibile decidere con quale sistema trattare l´articolo; questa possibilità si rivela importante per impedire rotture di stock degli articoli gestiti a Kanban.

Dimensione: 1,19 MB

La Lean Production, in Italiano Produzione Snella, è una filosofia di approccio alla gestione della produzione, che mira all´identificazione e riduzione costante degli sprechi tramite il livellamento del flusso di produzione, con un miglioramento continuo del processo, senza che questo vada a discapito della qualità.

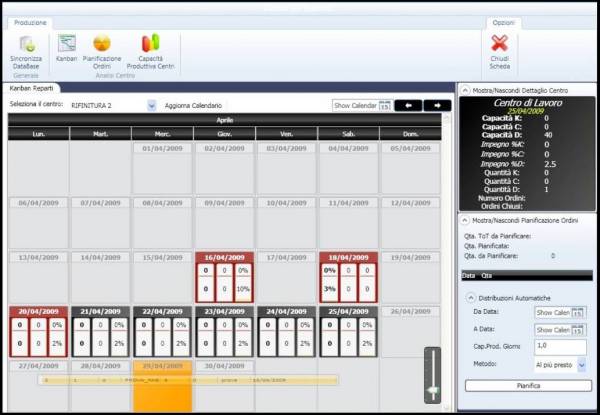

Gli ordini di produzione vengono generati da ambienti diversi, MRP II (Manufacturing Resource Planning), Just in Time e Kanban, ambienti misti MRP II e Just In Time, con determinate regole di programmazione. Per ogni linea produttiva o reparto, si possono evidenziare centri di lavoro o isole, le cui attività determinano i cosiddetti colli di bottiglia (centri Pacemaker).

Il modulo semplifica l´attività del pianificatore fornendo uno strumento in grado di eseguire simulazioni, con spostamenti nel tempo degli ordini di produzione, per livellare la capacità produttiva sul centro di lavoro pacemaker, valutando nel contempo le conseguenze sulla capacità degli altri centri di lavoro del reparto.

Il modulo è in grado di rappresentare graficamente il livello di saturazione della capacità produttiva di un centro, in valore assoluto e in percentuale, il superamento del limite di capacità parziale o totale dei vari centri.

Gli ordini di produzione vengono generati da ambienti diversi, MRP II (Manufacturing Resource Planning), Just in Time e Kanban, ambienti misti MRP II e Just In Time, con determinate regole di programmazione. Per ogni linea produttiva o reparto, si possono evidenziare centri di lavoro o isole, le cui attività determinano i cosiddetti colli di bottiglia (centri Pacemaker).

Il modulo semplifica l´attività del pianificatore fornendo uno strumento in grado di eseguire simulazioni, con spostamenti nel tempo degli ordini di produzione, per livellare la capacità produttiva sul centro di lavoro pacemaker, valutando nel contempo le conseguenze sulla capacità degli altri centri di lavoro del reparto.

Il modulo è in grado di rappresentare graficamente il livello di saturazione della capacità produttiva di un centro, in valore assoluto e in percentuale, il superamento del limite di capacità parziale o totale dei vari centri.

Dimensione: 1,63 MB

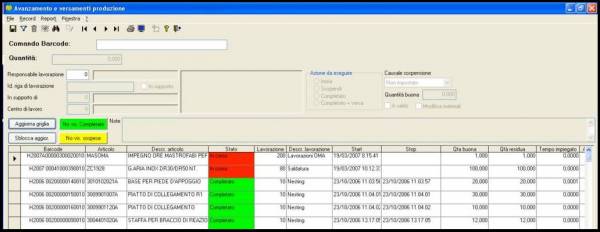

Il modulo Avanzamento Produzione per Fasi è stato progettato per risolvere le problematiche delle aziende di produzione che vogliono tracciare, in tempo reale e con semplicità e precisione, l´avanzamento di produzione ed i tempi consuntivi.

I principali punti di forza del modulo consistono nella possibilità di interfacciare terminali barcode sulle linee di produzione. I vantaggi che si ottengono sono innanzitutto l´incremento della produttività e la riduzione degli errori causati da operazioni manuali, con un conseguente, immediato ritorno dell´investimento.

L´ordine di produzione viene stampato per fase, con prodotto finito, componenti, dettagli di fase; ad ogni prodotto è associato uno specifico codice a barre. L´operatore addetto alla lavorazione, attiva il programma per la gestione dell´avanzamento, tramite il codice a barre presente sul proprio badge personale.

Il sistema effettua un controllo di validità del codice operatore e richiede l´input della lavorazione da eseguire; l´operatore può avviare, sospendere, cancellare, completare una lavorazione. Dichiarando inoltre il completamento dell´ultima fase, può effettuare automaticamente il versamento a magazzino, anch´esso pilotato da una semplice lettura di appositi codici a barre

I principali punti di forza del modulo consistono nella possibilità di interfacciare terminali barcode sulle linee di produzione. I vantaggi che si ottengono sono innanzitutto l´incremento della produttività e la riduzione degli errori causati da operazioni manuali, con un conseguente, immediato ritorno dell´investimento.

L´ordine di produzione viene stampato per fase, con prodotto finito, componenti, dettagli di fase; ad ogni prodotto è associato uno specifico codice a barre. L´operatore addetto alla lavorazione, attiva il programma per la gestione dell´avanzamento, tramite il codice a barre presente sul proprio badge personale.

Il sistema effettua un controllo di validità del codice operatore e richiede l´input della lavorazione da eseguire; l´operatore può avviare, sospendere, cancellare, completare una lavorazione. Dichiarando inoltre il completamento dell´ultima fase, può effettuare automaticamente il versamento a magazzino, anch´esso pilotato da una semplice lettura di appositi codici a barre

Dimensione: 1,39 MB

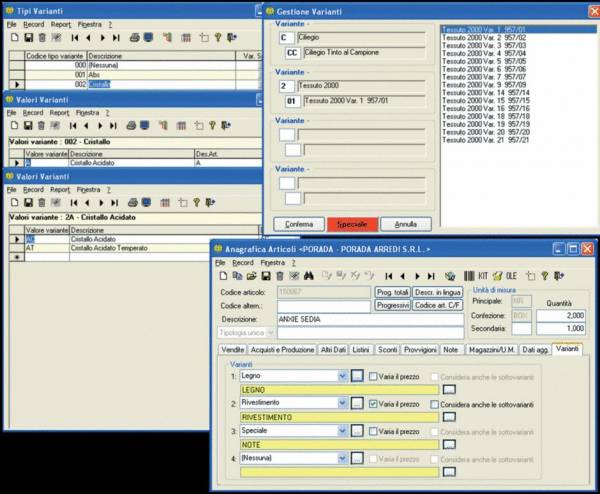

Il modulo Configuratore di prodotto con varianti è progettato per risolvere le problematiche delle aziende produttrici che, per la particolarità dei prodotti commercializzati, necessitano di operare con un configuratore di prodotto intuitivo e di facile utilizzo e impostazione.

Il configuratore è può essere usato in abbinamento alla distinta base neutra di Business Excellence Net offrendo, in questo caso, una soluzione completa dalla configurazione e creazione dell´anagrafica dell´articolo alla generazione della distinta base.

Il configuratore è può essere usato in abbinamento alla distinta base neutra di Business Excellence Net offrendo, in questo caso, una soluzione completa dalla configurazione e creazione dell´anagrafica dell´articolo alla generazione della distinta base.

Dimensione: 1,49 MB

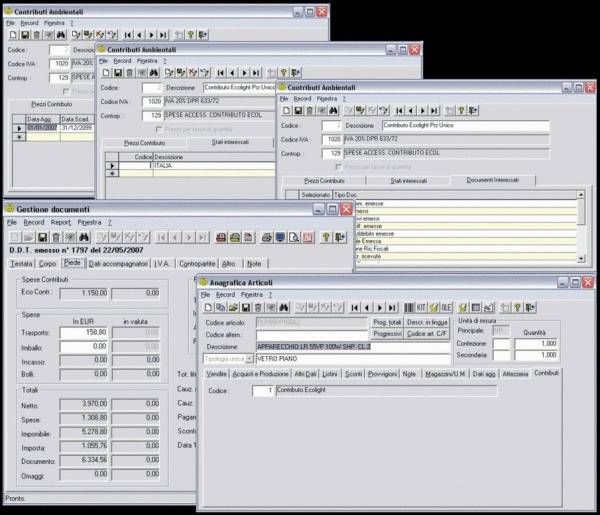

L´eco-contributo RAEE è una tassa che il consumatore finale pagherà al momento dell´acquisto di un nuovo prodotto elettrico o elettronico; in pratica l´acquisto del nuovo prodotto finanzia lo smaltimento del vecchio.

Il modulo eco contributo è pensato per risolvere le problematiche delle aziende produttrici di apparecchiature elettriche ed elettroniche che, come disposto dal decreto legge, devono calcolare ed esporre al cliente l´eco contributo.

Il modulo eco contributo è pensato per risolvere le problematiche delle aziende produttrici di apparecchiature elettriche ed elettroniche che, come disposto dal decreto legge, devono calcolare ed esporre al cliente l´eco contributo.

Produzione e Acquisti in Logica Lean e MRP (Kanban)

Produzione e Acquisti in Logica Lean e MRP (Kanban)